L’artisanat entre dans l’ère numérique

Réservées il y a peu encore à des cercles restreints d’industriels et de professionnels, les imprimantes en trois dimensions sont aujourd’hui accessibles à tous. La possibilité de réaliser rapidement un prototype avec un investissement moindre permet à tout un chacun de se transformer en créateur d’objets.

«Un verre d’eau avec trois cubes de glace». A peine le temps de l’avoir dit, le verre se matérialise dans les mains du capitaine Kirk, le héros de Star Trek. Ils sont vraiment extraordinaires les «réplicateurs» embarqués à bord de l’Enterprise. Ils peuvent tout recréer. Il suffit que la structure de l’objet, de la nourriture ou de quoi que ce soit d’autre soit préenregistrée dans la banque de données.

De la science-fiction? A l’évidence, oui. Avant de pouvoir reconstruire de l’eau et des cubes de glace à partir d’un fichier, les scientifiques risquent de se gratter la tête pendant encore quelques décennies. Mais pour le verre, c’est un peu plus facile. Il suffit de disposer d’une imprimante en trois dimensions, en fait d’un Replicator 2X, baptisé ainsi en hommage à la célèbre saga galactique.

Mais pour le commun des mortels, il vaut peut-être mieux pour le moment oublier le verre. Ce que l’on appelle le frittage sélectif par laser permet certes de créer un objet en métal ou en verre, mais cette technologique n’est pas à la portée de tous. Mieux vaut peut-être se contenter d’une imprimante qui fonctionne avec de la résine.

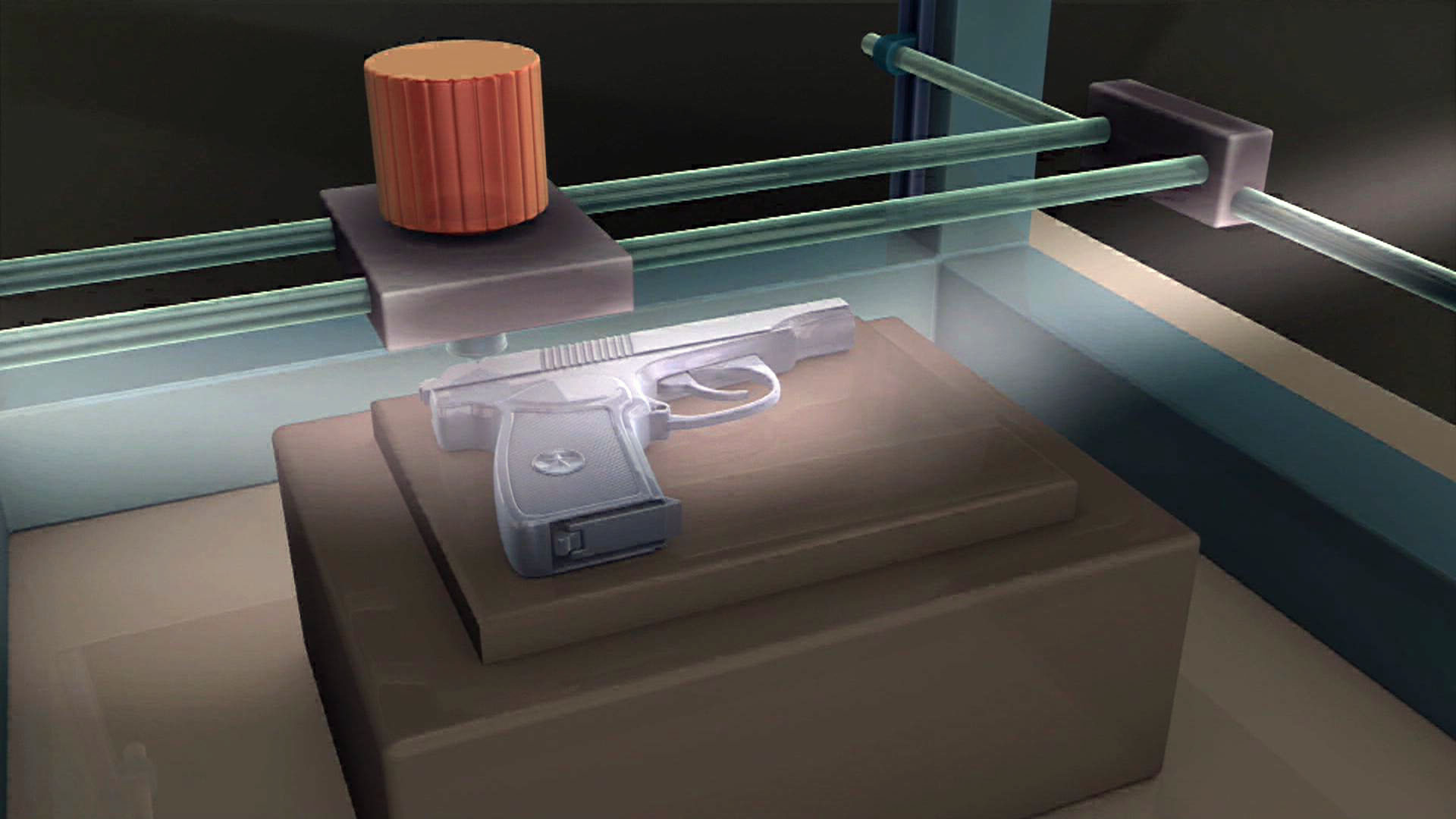

Les imprimantes pour le grand public fonctionnent sur la base du processus de modélisation par dépôt de fil fondu (FDM), une technologie développée à la fin des années 1980. Ces machines, adaptées à la production de petits objets, fondent le matériel de fabrication, un polymère thermoplastique, et le déposent en trois dimensions sur le plan de travail, de manière à reproduire le modèle 3D enregistré dans l’ordinateur.

Avec la stéréolithographie, les données d’un objet sont «découpées» en couches très fines et envoyées à l’imprimante. Le faisceau laser de la machine polymérise couche par couche le plastique liquide qui sort des buses. Le processus se poursuit jusqu’à ce que le modèle soit complet. Une fois terminé, le prototype est encore durci avec des rayons UV.

Le frittage sélectif par laser utilise en revanche un laser très puissant pour agglomérer, via un processus de fusion, de petite particules de poudre, couche après couche, jusqu’à former un modèle solide. Des poudres de différents matériaux (thermoplastiques, métaux, sable) sont utilisées. Cette technologie permet par exemple de produire des éléments en métal très compliqués, impossibles à obtenir avec un usinage traditionnel.

Prototypage rapide

«Dans l’usinage industriel traditionnel, on part d’un bloc de matière et on le creuse. Nous, nous faisons le contraire», résume Lucien Hirschi, directeur de zedax SA, à la Neuveville, dans le canton de Berne. Ce dernier, qui a créé son entreprise en 2005, a été l’un des premiers en Suisse à pressentir l’énorme potentiel de l’impression 3D ou, pour utiliser la dénomination correcte, de la stéréolithographie de prototypage rapide.

Le jour où il nous accueille, le jeune entrepreneur vient de recevoir le fichier d’un prototype de montre de la part d’une marque bien connue d’articles de luxe. Il ouvre le logiciel de modélisation tridimensionnelle, ajuste un peu le dessin et lance le programme d’impression. Cela semble un jeu d’enfant. Mais en réalité, c’est un peu plus compliqué. «Les gens oublient parfois que la première étape est informatique. S’il n’y a pas de dessin en trois dimensions de l’objet que l’on veut imprimer, il faut alors scanner l’original. C’est une opération qui prend du temps. Il est souvent plus simple de reconstruire les formes de A à Z que de les scanner», explique Lucien Hirschi.

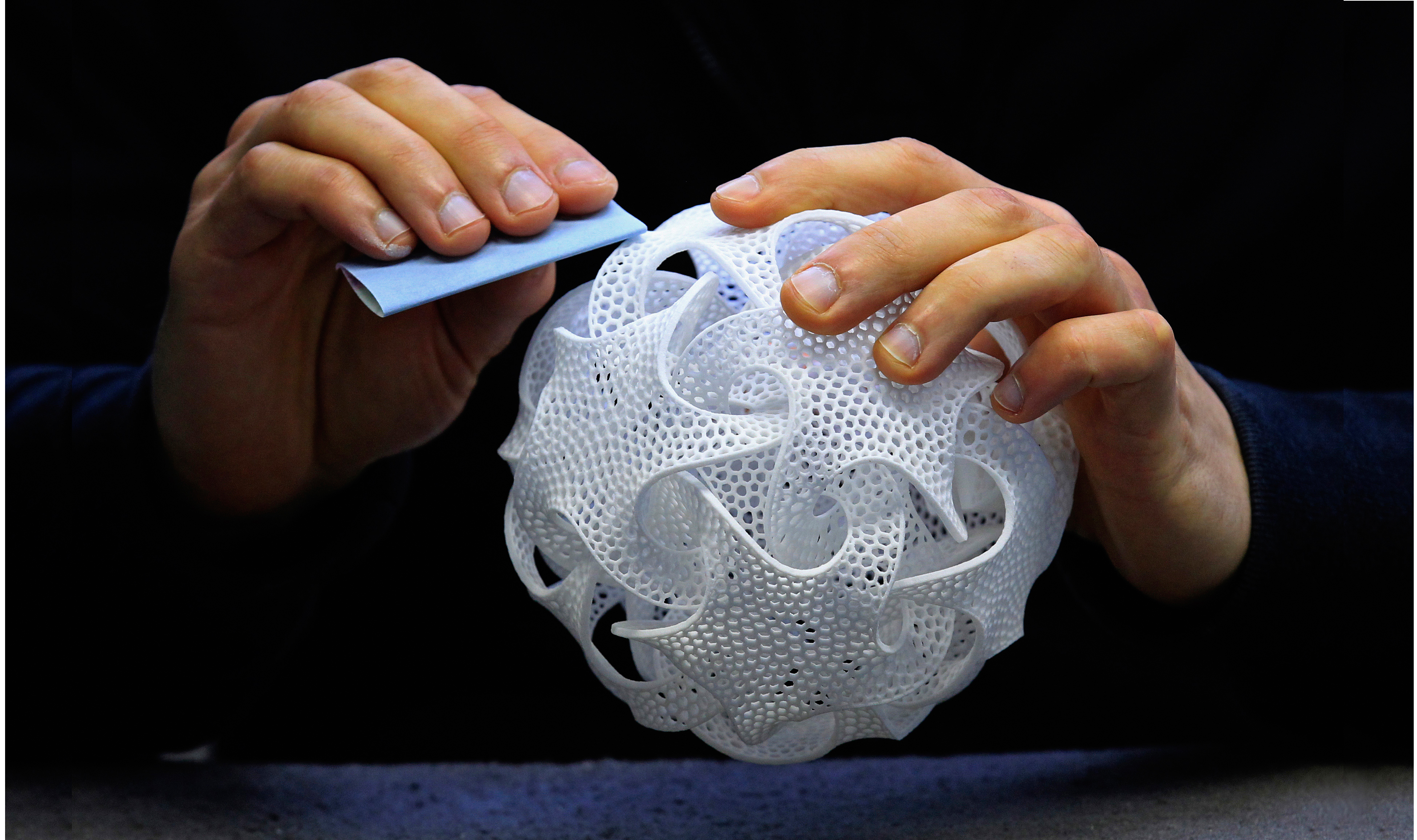

L’imprimante s’est entre temps mise en marche. Les buses de la tête d’impression courent rapidement sur la plaque en déposant à chaque passage une couche de résine de 16 microns. En quelques minutes, nous commençons à voir apparaître une série de boîtiers de montres que nous avions précédemment vus sur l’écran de l’ordinateur. Trente-sept minutes plus tard, comme l’indique l’écran, les prototypes en résine sont pratiquement prêts. Il faut encore les séparer du gel du support, lisser les objets et le tour est joué. Ces répliques en résine dure sont les copies conformes des modèles en trois dimensions enregistrés sur l’ordinateur.

Plus

Les imprimantes en 3D suscitent espoirs et craintes

Liberté totale dans les formes

Avec les imprimantes de dernière génération, il est possible de mélanger différentes résines. Il en existe une quinzaine sur le marché, ce qui permet de jouer également avec des caractéristiques telles que la couleur et la dureté.

En plus de permettre une liberté totale dans les formes, l’un des principaux avantages de cette technique est la rapidité. «Nous pouvons fournir un prototype en un maximum de trois jours», explique notre hôte. La plupart de ses clients sont des sociétés horlogères. «Lorsque les dirigeants d’une entreprise doivent choisir entre cinq variantes d’un nouveau modèle, c’est plus facile pour eux s’ils peuvent tenir le prototype dans les mains plutôt que de le regarder sur un écran. Cela permet de raccourcir le processus de décision», précise-t-il.

Et c’est également moins coûteux que de fabriquer un prototype avec l’usinage traditionnel. Il faut par exemple compter entre 100 et 150 francs pour le facsimile d’un verre de montre.

Mais est-il possible d’aller plus loin qu’un «simple» prototype? «J’ai eu des clients qui m’ont fait fabriquer des éléments spéciaux qui entraient véritablement dans la composition d’une machine. Cela aurait été trop cher de les produire en série, car il en fallait très peu. Il s’agissait de pièces pratiquement uniques. Cette technologie n’est pas conçue pour une production de masse», relève Lucien Hirschi.

Une évolution plus qu’une révolution

Cet avis est partagé par Gaëtan Bussy, co-fondateur, avec Jérôme Mizeret, du Fab Lab de Neuchâtel, des laboratoires où «l’on peut pratiquement tout construire», selon la définition utilisée par le Massachusetts Institute of Technology (MIT) de Boston, qui, le premier, en a ouvert un en 2001.

«Les imprimantes 3D ne remplaceront pas le modèle industriel actuel, mais le transformeront», souligne Gaëtan Bussy. Au terme de «révolution» utilisé en février par le président Obama dans son discours du l’état de l’Union, il préfère celui d’«évolution».

«Imprimer certains matériaux reste impossible, observe-t-il. Mais il est vrai que ces technologies permettent de réaliser des pièces vraiment compliquées et qu’elles changent beaucoup de paradigmes.» Il suffit de penser au magasinage, qui pourrait devenir dans une certaine mesure obsolète. Ou alors à la création de certains objets que chacun peut fabriquer à la maison. Gaëtan Bussy nous montre par exemple un petit élément de plastique créé par quelqu’un qui avait besoin d’un support pour fixer un écran de protection à des murs et qu’il était impossible de trouver dans le commerce. «C’est une sorte d’artisanat version 2.0», commente-t-il.

«Il y a 20 ans, quand on voulait imprimer des documents, on se rendait dans un Print Center. Aujourd’hui, tout le monde a une imprimante à la maison et les Print Center se sont spécialisés. On assistera peut-être à la même évolution avec les imprimantes 3D», prédit Gaëtan Bussy.

Un FabLab (de l’anglais Fabrication Laboratory) est un atelier qui met à disposition différents types d’appareils, comme des imprimantes 3D et des découpeuses laser, pour la fabrication numérique.

Le premier laboratoire de ce genre a été inauguré en 2001 au Massachusetts Institute of Technology (MIT) de Boston. En Suisse, le premier a été ouvert en 2011 à Lucerne.

Les principales caractéristiques des FabLab sont l’ouverture et la collaboration. Tout un chacun peut accéder à ces laboratoires et les utilisateurs sont invités à partager leurs connaissances avec la communauté. L’un des grands avantages de ce système et l’intense «échange interdisciplinaire», explique Gaëtan Bussy.

Dans l’optique des promoteurs de ces ateliers, les FabLab pourraient transformer en profondeur les logiques de l’économie de marché. Par exemple en permettant à tout un chacun de fabriquer et de personnaliser certains objets d’utilisation courante, comme c’est déjà le cas pour les coques de smartphones. Ou bien en facilitant la production dans des régions éloignées des centres industriels traditionnels. Gaëtan Bussy est par exemple en train de collaborer à un projet de gestion de l’eau en Tanzanie et l’objectif est de pouvoir fabriquer sur place les composants électroniques nécessaires.

Démocratisation

Cette démocratisation a déjà commencé il y a quelques années, lorsque le brevet sur la modélisation par dépôt de fil fondu (une autre méthode d’impression 3D) est tombé. Aujourd’hui, on peut acheter une imprimante 3D pour 500 francs. Le résultat est bien sûr modeste si on le compare avec celui des machines professionnelles qui coûtent plusieurs dizaines de milliers de francs. Mais c’est suffisant pour stimuler la créativité des adeptes du Do It Yourself version numérique – qu’on appelle les «makers» – ou alors d’entrepreneurs en herbe.

François Pellet et son épouse Anne-Sylvie y sont arrivés un peu par hasard. «Ma femme est chocolatière et veut se mettre à son compte, explique-t-il. Moi, je suis géomètre et j’essaie de l’aider comme je peux. Pour son projet, elle cherchait à créer des moules de bois pour les plaques de chocolat. Nous avions une idée très précise des formes. Nous nous sommes adressés à différents charpentiers, mais on ne réussissait pas à obtenir le précision souhaitée.»

En effectuant des recherches sur Internet, le couple a découvert le FabLab de Neuchâtel où, pour un prix très modique, il peut utiliser le matériel mis à disposition. «Je suis arrivé avec une clef USB contenant le plan vectoriel que j’avais fait, raconte François Pellet. Au début, nous pensions utiliser l’imprimante 3D, puis nous nous sommes rendu compte qu’il était préférable de se servir de la découpeuse laser. Le résultat a été parfait. Cela aurait été également possible avec l’imprimante, mais le moule de plastique ainsi obtenu n’aurait pas été suffisamment solide pour une utilisation quotidienne.»

La visite au laboratoire de Neuchâtel a titillé l’imagination du couple. Leur rêve est de créer au cours des prochains mois des formes en chocolat et en trois dimensions de plus en plus originales. «Il y a encore des tests à effectuer, mais techniquement, cela semble possible. Je ferais le dessin en 3D. Puis, avec l’imprimante, nous pourrions créer le négatif du modèle où couler le chocolat.»

De quoi rendre jaloux le capitaine Kirk: même lui ne pouvait pas commander de chocolat à bord de l’Enterprise.

(Traduction de l’italien: Olivier Pauchard)

En conformité avec les normes du JTI

Plus: SWI swissinfo.ch certifiée par la Journalism Trust Initiative

Vous pouvez trouver un aperçu des conversations en cours avec nos journalistes ici. Rejoignez-nous !

Si vous souhaitez entamer une conversation sur un sujet abordé dans cet article ou si vous voulez signaler des erreurs factuelles, envoyez-nous un courriel à french@swissinfo.ch.